待機時間の把握と多能工化率向上により残業時間を削減!

倉庫管理者にとって残業は頭が痛い問題です。通常の勤務時間を超えた残業時間は時給が割増しになり(法定労働時間外残業の割増率は1.25倍)、割増しになったコストが収支を圧迫することになります。あまりに残業が多い現場だと作業者の生産性、仕事に対するモチベーションも下がります。残業時間が多くなる原因はケース・バイ・ケースですが、残業時間削減を目指して改善に取り組んでいる倉庫管理者は多いと思われます。

今回はある建材メーカーがIoTツールの「ろじたん」を利用して作業の合間に発生する待機時間を正確に把握し、多能工化率を高めることにより待機時間を減らして残業時間が削減できた事例を紹介します。

作業の合間に発生する手待ち時間が残業を長引かせているのでは?

建材メーカーA社の物流倉庫では15名の作業者が毎日平均3時間の残業をしており、月間の平均残業時間が約970時間。作業者はほぼ全員フォークリフトを運転しているので1,000時間近い残業時間に対して支払うコストは大変大きな金額になっていました。

作業グループは入荷グループ、ピッキンググループ、積込グループの3グループに分かれています。倉庫管理者は各グループの作業の合間に手待ち時間が発生していて、それが残業時間を長引かせている原因のひとつではないかと推測していました。

しかしどの作業グループがどういう理由でどれくらいの手待ち時間が発生しているのかを正確には把握できていなかったので、倉庫作業の時間計測をかんたんに行なう「ろじたん」を使って手待ち時間とその発生原因を調査しました。

(資料1: 2017年6月の作業時間・残業時間集計表)

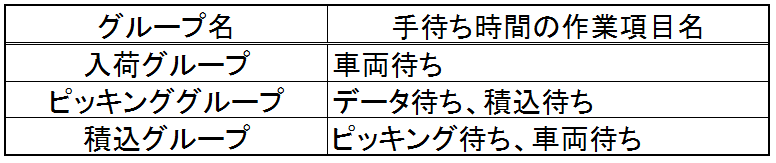

ろじたんによる待機時間の見える化

時間計測開始前に計測作業項目を決めるにあたって、計測作業項目の名称を慎重に検討しました。単に「手待ち」という作業項目名で計測しても、なぜその手待ちが発生しているのか原因まではわかりません。手待ちが発生した原因を明確にするために下記のような手待ち時間の作業項目名を考えました。

(資料2: 手待ち時間の作業項目名)

「車両待ち」は入荷車両、出荷車両が到着していないことによる待機、「データ待ち」は出荷指示データ受信の遅れによるピッキングリスト印刷待ちの待機、「積込待ち」は後工程の積込作業の遅れによるピッキンググループの待機、「ピッキング待ち」は前工程であるピッキングチームの作業の遅れによる積込グループの待機です。

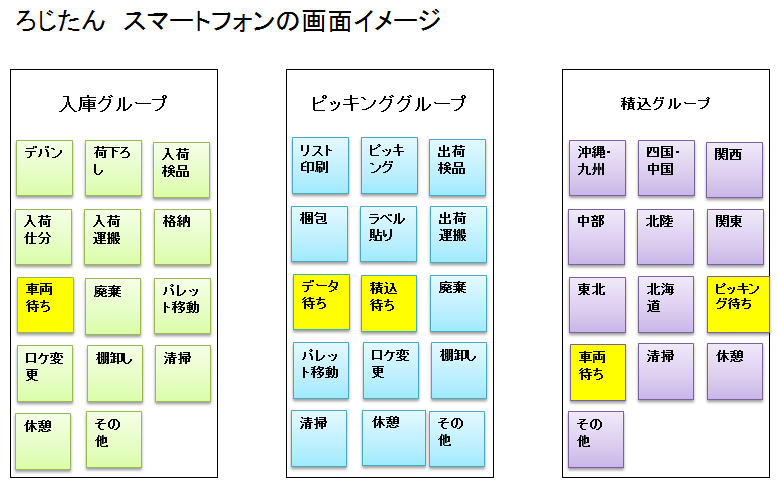

「ろじたん」のスマートフォンに表示される画面は作業グループごとに3つの画面を作成して下記のようなレイアウトで作業項目のボタンの割付をしました。(待機項目については黄色で設定)

(資料3:スマートフォンに表示される画面レイアウト)

*待機時間のボタンは黄色部分

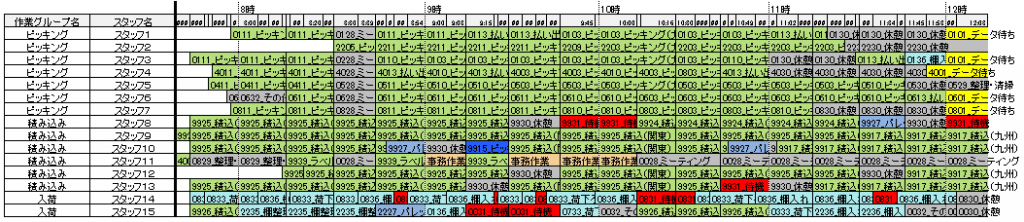

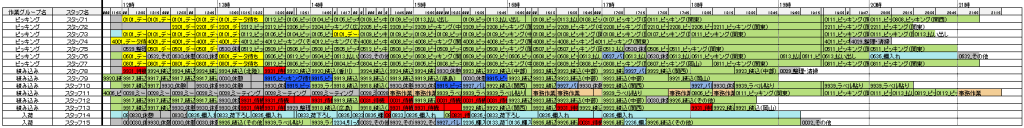

タイムチャートで待機時間を分析する

「ろじたん」には計測したダウンロードデータを「かんたん分析ツール」というエクセルファイルに読み込むと約20の表やグラフと作業日報を自動生成する機能があります。

このツールの中にはどの作業者がどの時間帯に何をしていたのかを色分けしてわかりやすく表示したタイムチャートがあり、このタイムチャートで待機時間の発生時間帯を調査したところ、各グループで発生している待機時間はある程度時間帯が決まっていることがわかりました。

入荷グループは10時前後、15時前後に「車両待ち時間」が多く、ピッキンググループは12時前後に「データ待ち時間」が発生しており、積込グループは10時前後と15時前後に「ピッキング待ち時間」が多く発生していることがわかりました。

(資料4:午前のタイムチャートの抜粋)

(資料5:午後のタイムチャートの抜粋)

(赤、黄、青が待機時間)

上のタイムチャートにあるように12時前後にピッキンググループのデータ待ち時間が発生するとピッキング作業のスタート時間が遅れて13時から16時の間に積込グループのピッキング待ちが発生します。この因果関係と1カ月間にどれくらいの頻度でこれらの待機時間が発生しているかが把握できました。

また入荷グループの車両待ちはその日の入荷状況により午前中と午後に発生していますが、積込グループの積込車両待ちはほとんど発生していないことも分かりました。

多能工化率を高めて残業時間を削減!

計測結果を踏まえた上で倉庫管理者は改善策を検討しました。入荷グループに車両待ちの待機時間が発生した際、ピッキンググループ、積込グループのどちらかは必ず作業をしています。つまり自分のグループ以外の作業を手伝うことによって、待機時間を減らすことができます。

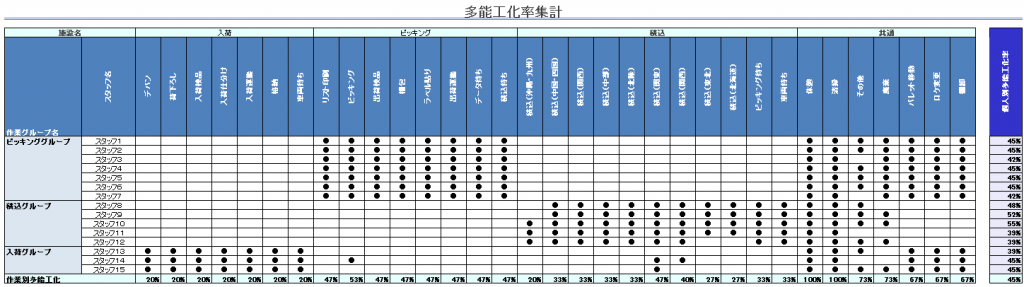

物流倉庫では一人の作業者が倉庫内のたくさんの作業をできるようになれば物量に応じた柔軟性のある人員配置をすることが可能になり、倉庫全体の生産性を向上させることができます。個人別のスキルマップを倉庫の壁に貼り、多能工化率を高めることに力を入れている倉庫も数多くあります。

「ろじたん」の「かんたん分析ツール」にはこのスキルマップを自動生成する機能があります。作業者が計測作業項目のボタンを押せばその作業者はその作業ができるということを意味します。このことを利用して作業者ごとの作業項目を集計し、各作業者が倉庫全体の作業の何%できるようになっているのかを「多能工化率集計」という表で確認することができます。

(資料6:ろじたん分析ツールの多能工化率集計)

上記の表からわかる通り、この物流倉庫では固定人員配置をしており、ピッキンググループは基本的にピッキング作業のみ、積込グループは積込作業のみ、入荷グループは入荷作業のみに従事しています。

現在の個人別多能工化率の平均は45%ですが、倉庫管理者は待機時間に他の作業グループの応援に入れるよう3か月以内に平均を65%まで上げる目標を設定しました。特に残業時間に多く行なっているピッキング作業と関東向けの積込作業についてはほぼ全員ができるようにして残業時間を削減する改善に取り組みました。

おわりに

倉庫側でコントロールできない「データ待ち時間」はこれまでより少なくなるよう社内調整を行ない、11時にもピッキングリストを印刷できるようにして「データ待ち時間」を減らしました。待機時間が発生した際は他の作業グループの応援に入ることにより作業効率が改善し、月間の残業時間を約160時間(約17%)削減しました。

倉庫管理者はこれまで残業時間が多くなっている原因をなんとなく把握はしていましたが、それを実証するデータがないため具体的な改善策を検討できないでいました。しかし「ろじたん」による作業時間の計測で、問題点が明確になり、多能工化率の向上、データ待ち時間の削減などの適切な対策を打つことができたとのことです。

掲載記事・サービスに関するお問い合わせは

お問い合わせフォームよりご連絡ください

福井 康雅が書いた記事

-

ブログ / 1,200 views

-

ブログ / 1,197 views

-

ブログ / 1,383 views

IE手法(インダストリアル・エンジニアリング)における3つの作業測定方法について

IE手法(インダストリアル・エンジニアリング)における3つの作業測定方法について日本の多くの工場、物流倉庫で改善のために利用されているIE(インダストリアル・エンジニアリング)手法。IEの根本である「業務改善のためにモノと人と設備の動きを細…

この記事の関連タグ

関連する記事

-

ブログ / 519 views

アサーション:物流現場でも使えるコミュニケーションスキル

アサーション:物流現場でも使えるコミュニケーションスキル「アサーション」とは、「自分も相手も大切にする自己表現」で「自分の考え、欲求、気持ちを、率直に、その状況にあった適切な方法で伝えるスキル」です。 アサーションを…

-

-

ブログ / 1,448 views

物流案件を進める上で必要なプロジェクト・マネジメント スキル

物流案件を進める上で必要なプロジェクト・マネジメント スキルプロジェクト・マネジメントに有効なスキルツール、主には①プロジェクト憲章、②コミュニケーション計画、③WBS(Work Breakdown Structure)…