海外空港上屋視察

本稿では世界の空港上屋の中から筆者の視察経験を基に香港国際空港のHong Kong Air Cargo Terminals Limited.、通称HactlのSuper Terminal 1におけるトラックからの貨物の受け渡しに対する雑感を3点ほどご紹介します。昨年「物流の2024年問題」1が話題となりましたが、空港内の貨物取扱施設である「空港上屋」でも「人手不足」「労働環境」など同様の課題を抱えています。「空港上屋」という特殊な物流施設に加え、トラックからの貨物の受け渡しという限られた業務におけるお話になりますが、そこには一般的な「倉庫」にも共通する取組が実施されていました。ポイントは「関連事業者との連携」です。

先ず、「空港上屋」とは何か簡単にご説明します。一般的な「倉庫」が貨物の保管を目的としていることに対し、「上屋」は輸送方式の変更のために、貨物を積替えることを目的とした物流施設です。その中でも、空港内にある貨物を積替えることを目的とした物流施設を「空港上屋」と呼びます。一先ず、本稿での「空港上屋」は貨物を積替えることを目的とした物流施設とお考え下さい。

基本的に上屋内の貨物は航空機の発着に合わせて出入りします。そのため、上屋には航空機の発着により貨物の多い時間帯と少ない時間帯が発生することがあります(図表 1参照)。つまり、「空港上屋」は特定の日時に貨物が集中し易いという特性があります。航空機の発着に合わせて、空港外から貨物を運び入れる、或いは、貨物を引き取るためのトラック車両も特定の日時に集中し、車両混雑が発生し易い状況が発生します。結果として、車両の待機時間が長くなり、ドライバーの長時間労働の要因のひとつとなるわけです。

図表1 上屋内貨物と航空機等発着の関連イメージ

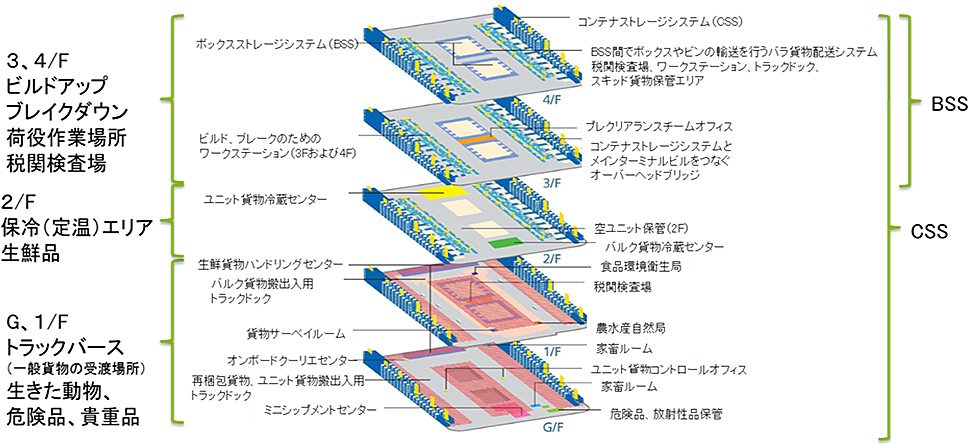

さて、HactlのSuper Terminal 1は空港上屋として最先端と称されることもある施設です。2024年の貨物取扱量は世界No1の493.8万トン強でした。Hactlの施設は空港上屋としては珍しく作業エリアが多層階になっています(図表 2参照)。5階層の総面積(延べ床面積)は40万平方メートル弱あります。

図表2 Hactl Super Terminal 1の階層別役割

出所:Hong Kong Air Cargo Terminals Limited (Hactl)“Together Shaping the Future”の情報を基に筆者作成

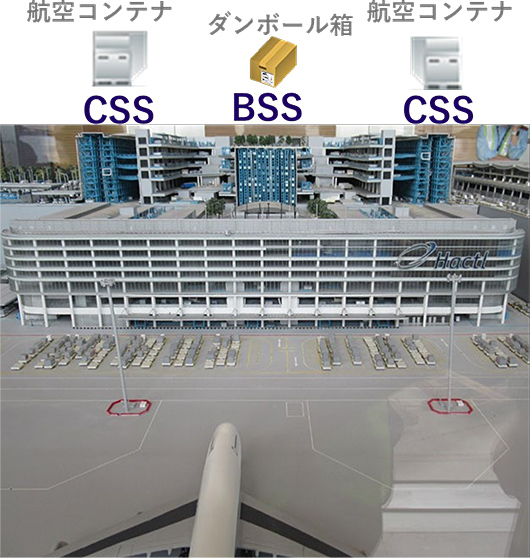

HactlのSuper Terminal 1で特徴的なのは建物の中央に配置されたBSS(Bulk Storage System)と建物の両脇に設置されたCSS(Container Storage System)と呼ばれる2つの高層自動倉庫の存在です(図表 3参照)。空港上屋は段ボールなどの貨物を航空コンテナに積載、あるいは、取卸す場所です。そのため、段ボールなどの荷姿と航空コンテナに積載された状態の異なる荷姿が存在します。取扱いも流れも異なる荷姿の貨物を取扱うために2つの自動倉庫を設置しているわけです。

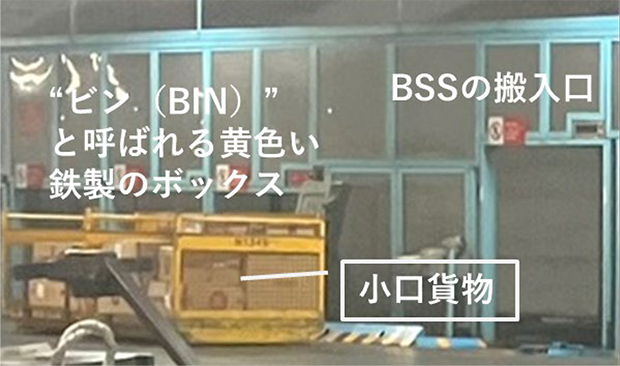

小口(バラ)輸出貨物の搬入の場合、グランドフロア(G/F)のバース(図表 4参照)にトラック車両を接車します。ドライバーは航空貨物運送状などのラベル添付を確認して貨物をトラックから取卸します。次にドライバーが必要に応じて貨物をX線検査機に通した後、 “ビン(BIN)”と呼ばれる黄色い鉄製のボックスに入れます(図表 5参照)。その後、Hactl(空港上屋)スタッフの検査を受け、受領書としてRCL(Reception Check List)を受け取ります。

ここで、ひとつ目の雑感です。HactlのSuper Terminal 1では搬出入される貨物を「車上渡し」ではなく、「黄色い鉄製の“ビン(BIN)”渡し」としていました。「車上渡し」であれば、トラックからの貨物の取卸しは空港上屋の作業となりますが、「ビン(BIN)渡し」であることから、トラックから小口(バラ)貨物を取り卸し、黄色い鉄製の“ビン(BIN)”に格納するまでの作業はドライバーの責任になります。

メリットとしては空港上屋の限られた荷役人員では作業の順番待ちによる待機時間が発生することもあります。個々のドライバーが搬入貨物をビンに収納することで、待機時間を最小化する目論見があるようです。デメリットとしてはドライバーによる付帯作業の発生です。ドライバーの付加価値は車両で貨物をA地点からB地点に移動させることです。付帯作業に伴う、費用負担がどのようになっているのか確認できませんでしたが、付帯作業がデメリットになっている可能性があります。

日本の空港上屋の多くでは低床式のバースを多く採用しています。低床式バースのため、車両の荷台面とバースの床面に高低差があります。そこで、フォークリフトを利用することで、高低差に対応します。加えて、ウィング車両2を採用することで車両の横からフォークリフトによる貨物の積卸しを容易にしています。一般的にフォークリフトは空港上屋の所有物で、空港上屋の人員による荷役作業となります。過去に成田空港で空港上屋に輸送事業者が個別のフォークリフトを持ち込み問題が発生したこともありました。

そうした日本の状況に対して、世界の空港上屋では低床式バースやウィング車両はあまり見られません。HactlのSuper Terminal 1のバースは高床式(図表 4参照)でした。フォークリフトでの積卸荷役作業がないわけではありませんが、高床式のバースでトラックなどの荷台と倉庫の床面は同じ高さにあるため、フォークリフトでも、人的作業でも積卸が可能です。デメリットもありますが、高床式のバースとすることで、空港上屋の限られたフォークリフト荷役作業による順番待ち時間を防ぐことができていると感じました。

尚、“ビン(BIN)”と呼ばれる鉄製のボックスにバラ貨物を集約する事例は台湾の桃園国際空港でもみられました。すべての業務を空港上屋で実施するのではなく、業務内容を勘案して、外部の協力を得ることで双方の問題解決にあたっているように感じます。

さて、小口貨物を入れた黄色い鉄製の“ビン(BIN)”はそのままBSSに格納されます。BSSに格納された貨物は3階および4階の作業エリアに垂直搬送されて、航空コンテナなどに積載されることになります。

ここでふたつ目の雑感です。BSSは自動倉庫として一時保管の役割もありますが、筆者はそれ以上に垂直搬送の役割が大きいと感じました。HactlのSuper Terminal 1は多層階のため、垂直移動が発生します。BSSは保管だけでなく、垂直荷役を踏まえて設置された自動化機器との印象です。ドライバーが小口(バラ)貨物を“ビン(BIN)”に入れ、BSSに格納することで、受け入れ(搬入)から取り出し(航空コンテナ積載業務)までに掛かる人手を削減していると考えられます。自社の特性を勘案して、自動化機器に合わせた業務工程を実現していると感じました。尚、3階には黄色い鉄製のビンに入らない大型貨物の一時保管、荷役作業スペースもあります。

本稿のテーマとは少し違うので、雑感というよりも余談になりますが、香港とは別の国のある空港上屋では自動倉庫の撤去を検討しているとお伺いしました。自動倉庫の設置にあたり、すべての小口貨物は一旦、自動倉庫に格納するという業務工程を想定していたようです。しかしながら、輸入貨物は引取までのフリー蔵置タイムが設置されていますが、特に、輸出貨物は航空機の発時間に合わせて搬入されるため、空港上屋に半日以上保管されることは稀でしょう。つまり、輸出貨物の自動倉庫への出し入れ時間が作業効率の低下を招き、延いては、撤去を検討することに至ったのではないかと考えられます。自動化機器に合わせた業務工程に見直す、あるいは、業務内容を勘案して自動化機器を組み入れる必要があったと言えます。その点でHactlは自社の状況に応じて適切にBSSとCSSという高層自動倉庫を導入、活用していると感じました。

図表3 Hactl Super Terminal 1の模型

出所:筆者撮影

図表4 高床式のトラックバースの様子

出所:筆者撮影

図表5 グランドフロア(G/F)における輸出貨物搬入の搬入

出所:筆者撮影

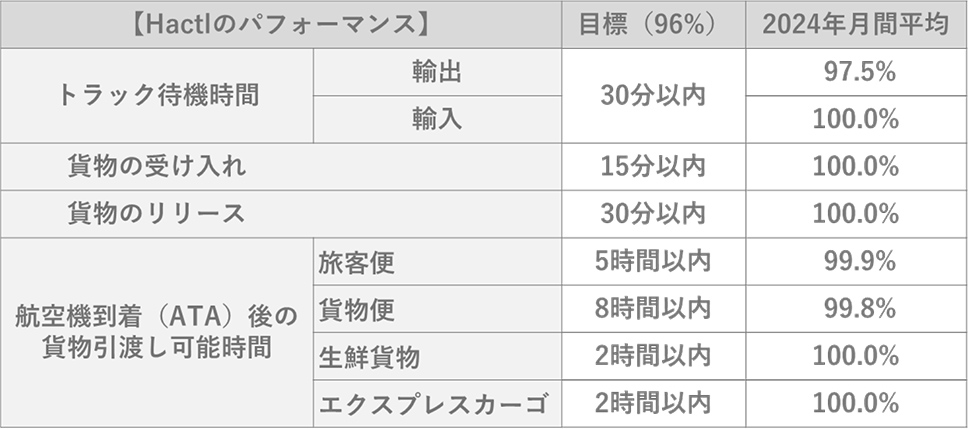

そうしたHactlのSuper Terminal 1には1日3,000台以上の車両が出入りしています。そこでHactlでは2016年にトラックの入場管理システムであるCOSAC-Mobile appの運用を開始、入場車両の登録手続きを到着前に行うことができようにしました。その結果、2024年の月間平均パフォーマンス3は、トラックの待機時間は30分以内が輸出貨物で97.5%、輸入貨物で100%でした。ほとんどの車両の待機時間は30分以内と言うことになります。

図表 6 Hactlの作業パフォーマンス指標と実績

出所:Hactlホームページに記載の情報を基に筆者作成

しかし、この短い待機時間には多少のからくりがあると筆者は感じました。ここで三つ目の雑感です。HactlのSuper Terminal 1は航空コンテナでの荷扱いが全体の8割を占めています。ハブ空港4であることにも起因しますが、空港外から持ち込まれる貨物も空港外の施設で航空コンテナに積載されることが多いそうです。バラ積み貨物は取卸しに時間が掛かります。パレタイズされた貨物であっても、航空コンテナに積載し直す必要があります。前述の黄色い鉄製のビン(BIN)に集約することは小口のバラ貨物を航空コンテナ単位にまとめることにも有効でしょう。航空コンテナ単位にまとめることで、積替え業務に係る作業を減らし、作業や待機時間の短縮を実現しているように感じました。つまり、短い待機時間の要因のひとつとして、「空港上屋」外の物流施設で航空コンテナに積載していることが考えられます。空港隣接地にはフォワーダーの施設が集積しており、「空港上屋」の貨物を積替える機能を補完しており、外部の関係者の機能を有効に活用していると言えます。

こうした外部でコンテナ化する動きは香港に限ったことではありません。シンガポールの樟宜(チャンギ)国際空港のSingapore Airport Terminal Services、通称SATSでも輸出貨物を「空港上屋」外の施設でコンテナ化することを強化していました。

Hactlの上手いところは様々なシステムなどデジタル技術を使って、外部との調整を図っているところです。もちろん、前述の自動倉庫だけでなく、Super Terminal 1内の様々な業務にもデジタル技術を取り込んでいます。Hactlの子会社には情報システム会社もあり、自前で必要な情報システムの構築も実施できる体制にあります。

最近まで、成田空港では連休明けに輸入貨物を引き取りに行くと4時間以上待たされることもありました。こうした待機時間を短縮するため、トラックドックマネジメントシステム(TDMS)5 やトラックの一時待機駐車場を整備しています。加えて、成田空港では上屋の狭隘や分散に対し、貨物施設を別の場所に新しく作り直す構想も公表6 されました。「『新しい成田空港』構想 とりまとめ2.0」でも外部の関係者との連携を考えられているように見受けられます。HactlのSuper Terminal 1が待機時間を短縮できている要因は様々に考えられるのですが、業務を理解した上で、関連事業者と連携することは待機時間の短縮だけでなく、「人手不足」や「労働環境」に対し、ひとつの有効な施策である言えるのかもしれません。

(この記事は2025年4月14日時点の情報を元に執筆しました。)

- 「物流の2024年問題」については弊社ブログでも様々に論じられていることから、詳細な説明はそちらをご覧いただけますと幸いです。簡単に言えば、ドライバー不足という問題を抱えていた運輸業界に、2024年4月、トラックドライバーを含む自動車運転業務の時間所定外労働時間の上限規制(年間960時間)、所謂、残業規制が導入されました。この規制により、従来、残業で対応していた貨物輸送に対応できなくなる可能性を危惧したことが「物流の2024年問題」です。

- 一般に荷台(バン)後部に両開きのドアが設置されているが、ウィング車両は荷台(バン)の屋根半分と側面を一体として上にはね上げることで開閉できる

- Hactlホームページより抜粋

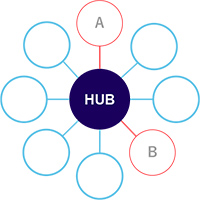

- ハブアンドスポーク方式のハブ(拠点)として、各地から貨物が集まり、分散する空港

ハブアンドスポーク方式ではA地点からB地点にハブを通り移動する

ハブアンドスポーク方式ではA地点からB地点にハブを通り移動する - トラックドックマネジメントシステムとは、トラックドライバーが事前にスマートフォンなどで引取・引渡時間を予約できるシステム

- 2024年7月、成田国際空港株式会社(以下「NAA」という)から「『新しい成田空港』構想 とりまとめ2.0」 が公表されました。現在、成田空港ではB滑走路の延伸および新たにC滑走路を建設中で、滑走路の増設新設により、受け入れ能力を向上させる計画です。滑走路の増設新設にあわせ、旅客を含め、空港諸施設を移設新設する計画を示したものが「『新しい成田空港』構想 とりまとめ2.0」です。旅客の「鉄道駅」に直結したワンターミナルと貨物の「空港外に隣接する物流団地」に直結した新しい貨物地区の構想です。成田国際空港株式会社ホームページより抜粋

掲載記事・サービスに関するお問い合わせは

お問い合わせフォームよりご連絡ください

山口 修が書いた記事

-

ブログ / 1,190 views

物流のSDGsに貢献する国際輸送のGHG排出権取引についての雑感

物流のSDGsに貢献する国際輸送のGHG排出権取引についての雑感企業活動に求められている温室効果ガス(GHG)排出量削減、特に、貿易に係る物流活動(国際輸送)に関連するGHG プロトコル Scope3 Category4, …

-

ブログ / 1,216 views

近年、注目される中国-欧州鉄道輸送の国境施設

近年、注目される中国-欧州鉄道輸送の国境施設近年、習近平中国国家主席が提唱する一帯一路経済構想の一環として、中国内陸部と欧州を15日間前後で結ぶ貨物専用列車(ブロックトレイン)が定期運行され、新たな物流ル…

-

ブログ / 16,589 views

この記事の関連タグ

関連する記事

-

ブログ / 230 views

世界の現場から読む水素物流・脱炭素化のリアルと展望

世界の現場から読む水素物流・脱炭素化のリアルと展望水素エネルギーは物流現場でどこまで活用できるのか。世界の先進事例をもとに、輸配送・倉庫・港湾ごとの用途と導入メリット、日本における展開の現実性と戦略を解説。

-

-

ブログ / 305 views

ワークサンプリング(稼働分析)のメリットとデメリット

ワークサンプリング(稼働分析)のメリットとデメリット製造業、物流業の現場で行われているIE(インダストリアル・エンジニアリング)手法におけるワークサンプリング(稼働分析)の目的と実施方法、メリットとデメリットにつ…