ワークサンプリング(稼働分析)のメリットとデメリット

はじめに

本稿では製造業、物流業の現場で行われているIE(インダストリアル・エンジニアリング)手法におけるワークサンプリング(稼働分析)の目的と実施方法について詳しく解説します。観測者を立てたワークサンプリングは精度の高い稼働分析ができる一方、その準備と手間に多くの工数が割かれることもあり、メリットとデメリットの両方があります。デメリット部分をDX推進で解決する方法を紹介いたします。

ワークサンプリングの目的

ワークサンプリングはそもそもどんな目的で生み出されたものなのかをご存じでしょうか?ワークサンプリングの目的は多くの作業者の作業内容をできるだけ簡単に調査をすることです。ではなぜ多くの作業者の作業内容を把握する必要があるのかというとIE(インダストリアル・エンジニアリング)という「人とモノと設備の動きを細かく見る技術」の中の「稼働分析」のためです。では「稼働分析」というのはどのような分析でしょうか?

「稼働分析」というのは1日に亘って人と設備の稼働状況を観測して「稼げる作業」と「稼げない作業」の比率を統計的に分析することですが、その分析のために作業時間(工数)を取得する必要があります。工数を取得する目的は「標準時間」の算出です。「標準時間」というのは標準的な熟練度の作業者が標準の作業方法や条件のもと作業を行った場合にかかる作業時間に余裕時間を加えた時間のことでスタンダードタイム、タクトタイム、タクトと呼ばれることもあります。

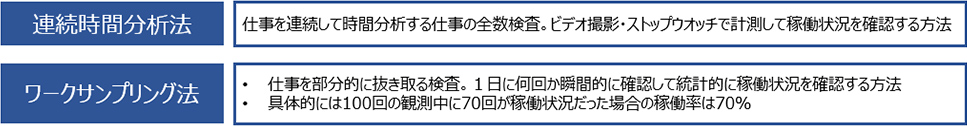

工数の取得方法は2種類あります。一つが連続時間分析法、これはビデオ撮影やストップウォッチで仕事を連続して計測する手法です。そしてもうひとつがこれから詳しくお話をするワークサンプリング法で仕事を部分的に抜き取る検査です。1日に何回か特定の時刻に瞬間的に確認して統計的に稼働状況を確認する方法です。具体的には100回の観測中に70回が稼働状況だった場合の稼働率は70%という形で稼働率を算出します。

図① 工数(作業時間)の取得方法

(出所:NX総合研究所作成)

本稿を読まれている方の中にはワークサンプリングはストップウォッチを使ってやっているという方も多くいらっしゃると思いますが、正確に言うとストップウォッチを利用するのはワークサンプリング法ではなく、連続時間分析法になります。どちらも標準時間を算出するための工数取得が目的ですが、連続時間分析法は作業者にずっと貼りついて計測しなければいけないのでワークサンプリングの方が手間をかけずに複数名の稼働状況を把握できるメリットがあります。統計学的に言うと100個のサンプルで95%の精度、100個以上のサンプルで95%の以上の精度を得られるのですが、この5%以下の誤差を許容するかどうかでどちらかを選択することになります。

ワークサンプリングの実施手順

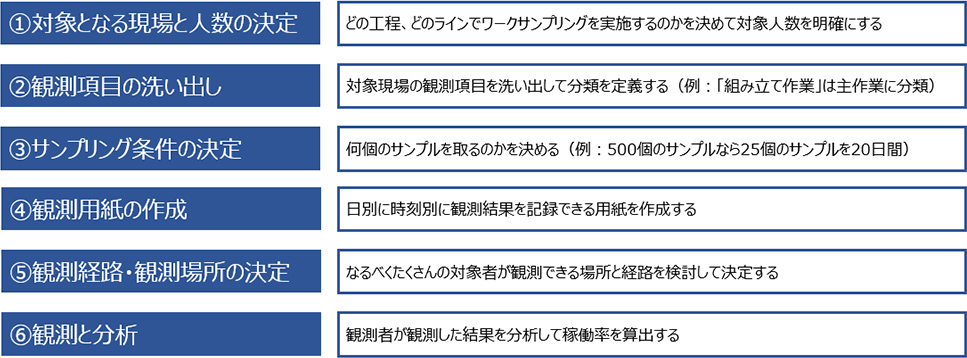

では次にワークサンプリングの手順について説明します。ワークサンプリングは大きく下記の6つのプロセスに分かれます。

図② ワークサンプリングのプロセス

(出所:NX総合研究所作成)

最初のプロセスでは観測対象とする現場と対象とする人数を決定します。対象となる人数が多い場合は観測者の人数も多くする必要があります。ワークサンプリングで一人の観測者が観測できる人数は観測場所にもよりますが5人から10人ぐらいです。

2つ目のプロセスで観測項目の洗い出しを行ないます、これが大変な作業でここの下調べにはかなりの時間がかかります。

3つ目のプロセスでサンプリング条件を決めます。まず何個のサンプルが必要なのかを決めて、その数のサンプルを取るには何日間の観測が必要なのかを決めます。1日に取得するサンプルの数は20個か25個で設定される場合が多いです。前項で説明した通りサンプルの数が多いほど稼働分析の精度が高くなります。

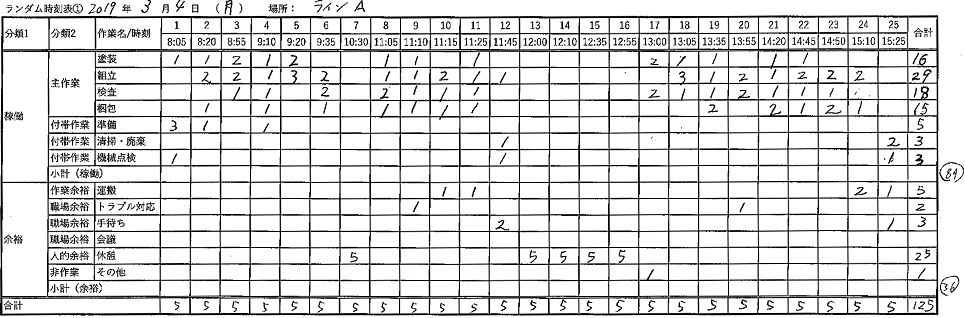

毎日同じ時刻に観測したら毎日同じ結果がでる可能性があるので、毎日異なった時刻、ランダムな時刻に観測するためのランダム時刻表を利用することもあります。

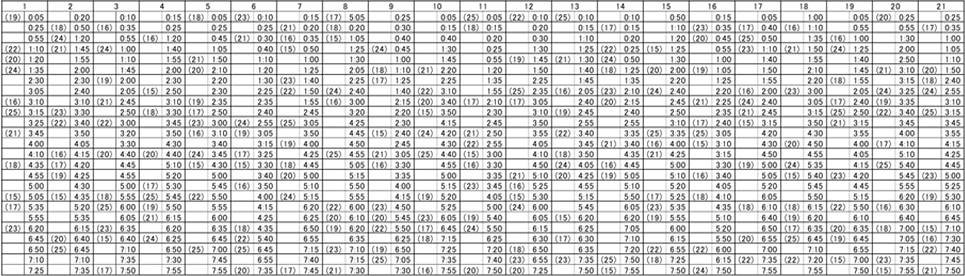

図③ ランダム時刻表のサンプル

(出所:ワークサンプリング法のランダム時刻表のつかい方 – 製造部 SEIZO-BU)

上記の表は21種類のランダム時刻表のサンプルです。1日に25個の時刻が記載されています。1の時刻表は1回目の記載が0:05なので朝8時から始業の会社の場合は観測が8時5分、2回目の時刻は0:25なので観測が8時25分という具合です。20個のサンプルの場合は()内の数字が大きい順に5回の時刻は観測しません。1の時刻表の25回の時刻のうち21、22、23、24、25の5回の時刻の観測しなければサンプル数は20になります。観測日を決めた後にこの日はこの時刻表、次の日はこの時刻表を使うということもあらかじめ決めておきます。

サンプル数と観測日を決めたら次に観測用紙を作成します。下にある観測用紙は先程紹介したランダム時刻表の1を利用したものです。朝8時から16時までの9時間で25回の観測をしてどの作業を何名がやっていたのかを記録できるようになっています。この用紙での1回目の観測は8時5分です。日によって観測時刻が変わります。

図④ 観測用紙のサンプル

(出所:NX総合研究所作成)

5つ目のプロセスでは実際に観測をする前に観測現場に行って観測経路と観測場所を検討します。一つの観測場所では多くの人数を観測できない場合は観測場所を複数にして移動しなければならず、どのような経路でいけば最短でたくさんの人数を観測できるのかということを考慮して、他の作業者の邪魔にならない場所と経路を決めます。

最後のプロセスである「観測と分析」において、観測者は観測用紙に記録された時刻に観測場所に行って、あらかじめ決めた経路を通ってそれぞれの作業に何名が従事しているのかを観測して人数を記載します。上記の観測用紙では5名の観測で1回目の8時5分の観測では塗装が1名、準備が3名、機械点検が1名です。15分後の8時20分の2回目の観測では塗装1名、組立2名、梱包と準備が各1名、3回目の観測は35分後の8時55分では塗装と組立が各2名、検査が1名となっています。次の観測時刻まで観測者の空き時間が発生しますが、合間に事務所に戻って仕事をするわけにはいかず、基本的に観測者は終日観測作業をしなければいけません。

観測が終わったらデータ集計をします。この日は5名の25回の観測で125個のサンプルを採取しました。稼働の個数が89個だったので稼働率は71.2%です。

ワークサンプリングの稼働分析はこのような手順で観測して稼働率の集計を行ないます。製造業の会社では一般的に生産管理部、業務改革部、TPM推進室、TPMというのはトータル・プロダクティブ・メンテナンス(生産システム上に存在するあらゆるロスをゼロにする活動)の略称ですが、こういった部署が専属でワークサンプリングを実施しています。

ワークサンプリングのメリットとデメリット

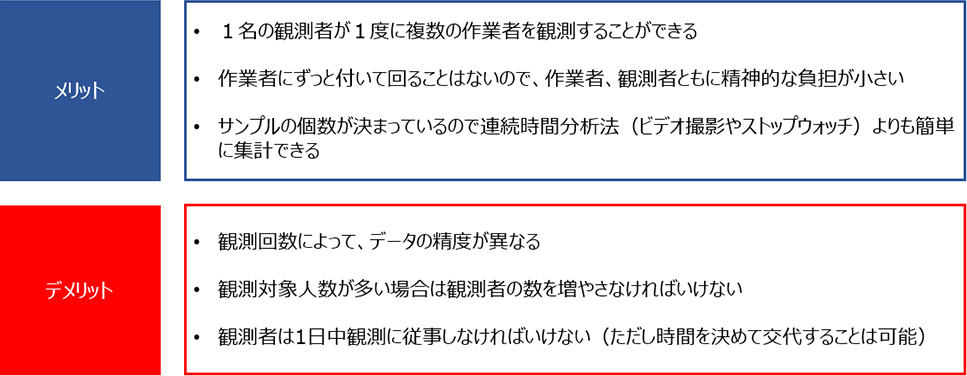

下記の表はワークサンプリングのメリットとデメリットをまとめたものです。

図⑤ ワークサンプリングのメリットとデメリット

(出所:NX総合研究所作成)

メリットとして挙げられるのは3つあります。1名の観測者が複数の作業者を観測できるので効率がいいこと、ビデオのように作業者にずっとついて回る必要がないので作業者、観測者ともに精神的な負担が少ないこと、ビデオ撮影の連続時間分析法だと後でビデオをもう1回見て作業時間を集計する必要がありますが、ワークサンプリングはデータの個数が少ないので集計がかんたんに行えることです。

デメリットとしてはサンプル数が少ないと稼働率の精度が低くなること、観測人数が多いと観測者の数を増やさなければいけないこと、観測者は途中交代することはできますが、基本的に観測中は観測に従事する必要があり、他の仕事はできないことです。

観測者を立てたワークサンプリングは精度の高い稼働分析ができる一方、その準備と手間に多くの工数が割かれることに留意する必要があります。

DXを活用したワークサンプリング

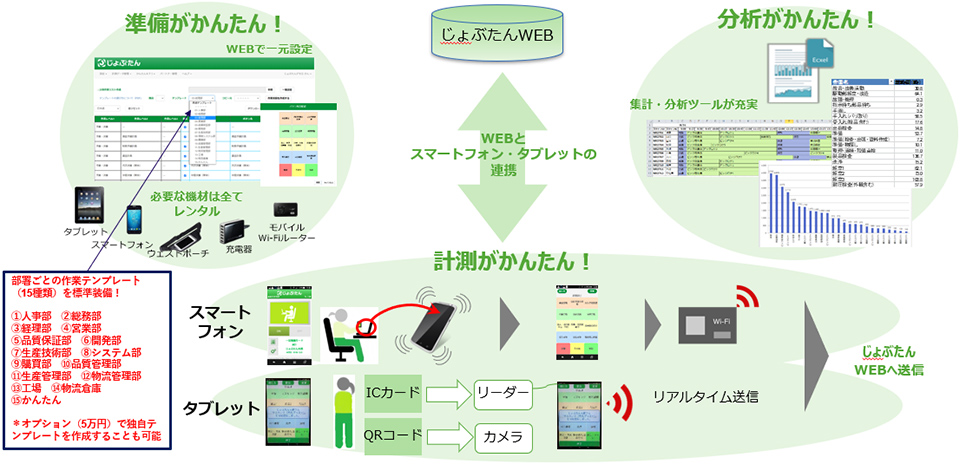

前項で説明した通り、観測者を立てたワークサンプリングは精度の高い稼働分析ができる一方、実施する前の準備作業に多くの工数が割かれます。このデメリットをDX推進で解決する弊社が開発したワークサンプリングツール「じょぶたん」の説明をします。

「じょぶたん」はスマートフォン、タブレットを利用したクラウド型のアプリケーションで観測者を立てずにワークサンプリングよりもかんたんに正確な作業内容と作業時間を記録することができます。

図⑥ じょぶたんの概要

観測したい作業項目は既に用意されている部署ごとの作業テンプレートを利用すればすぐに設定できます。工場用に「生産管理部」「生産技術部」「品質保証部」「品質管理部」「購買部」などのテンプレートがありますので、「じょぶたん管理者用Webサイト」で作業項目を初期設定する際にテンプレートに入っている作業名を少し変えたり、いらないものを削除したり、ないものを追加することで簡単に観測準備ができます。

スマートフォンの場合は1人1台を携帯して、スマートフォンの音が鳴ったり、振動した時に今自分がやっている仕事のボタンを押します。時間の間隔は1分から60分までの時間間隔を選択可能です。9時間の勤務時間で時間間隔を15分で設定すれば1日で36個のサンプルが取得できます。ワークサンプリング同様にランダム時刻機能もあります。スマートフォン・タブレットなどの機材はレンタルなので初期投資は一切不要です。

クラウド上にアップロードされたデータはCSVファイルとしてダウンロードして、エクセルの分析ツールに取り込めば、20種類以上の表やグラフを自動生成します。稼働分析もすぐにできます。

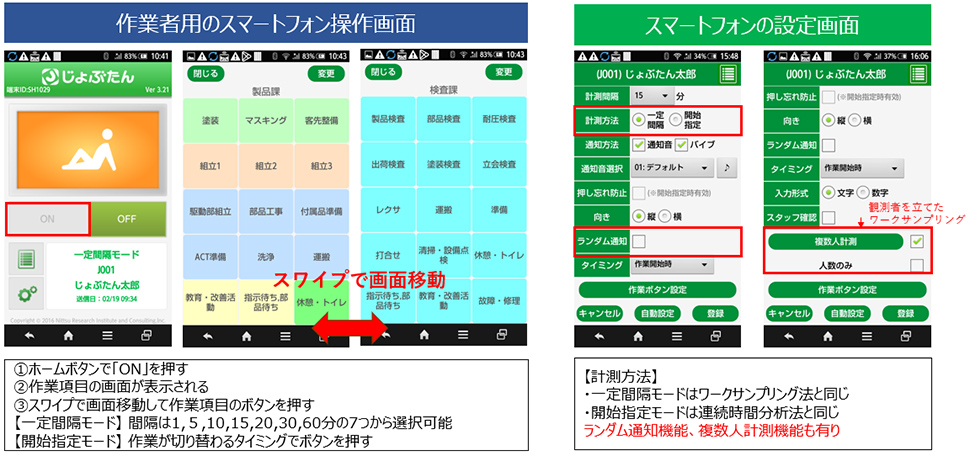

以下が「じょぶたん」のスマートフォン画面です。

図⑦ 「じょぶたん」のスマートフォン画面

左側が作業者用のスマートフォンの操作画面で「ON」というボタンを押すと作業項目の画面が表示されます。一つの画面で15個の作業項目のボタンを配置できるのですが、最初に表示された画面に今から自分がやる作業項目のボタンがなければ、画面を指でスワイプして別の画面から作業項目を探してボタンを押します。計測方法は一定間隔モードと開始指定モードがあります。一定間隔モードは一定間隔で音が鳴って振動したタイミングで今自分がやっている作業項目のボタンを押すモードです。開始指定モードは作業が切り替わるタイミングでボタンを押します。

右側がスマートフォンの設定画面です。一定間隔モードは瞬間的に作業を抜き取るワークサンプリング法と同じで、15分間隔で1日9時間計測すると36個のサンプルが取得できます。作業が切り替わるタイミングでボタンを押す開始指定モードはビデオ撮影やストップウォッチを利用する連続時間分析法と同じで、一分単位の正確な作業時間が計測できます。作業者の押し忘れを防止するために一定時間入力がなかった場合にアラーム音を鳴らす「押し忘れ防止」の機能もあります。先程説明したランダム時刻表に該当するランダム通知機能があるので、ランダムな時間間隔で計測することも可能です。

「じょぶたん」の最大のメリットは観測者なしで簡単に多くの作業者の作業時間を同時計測できることですが、実際のワークサンプリング同様に1名の観測者が複数の作業者の時間計測ができる複数人計測機能もあります。つまりIE、インダストリアエンジニアリングの中のすべての稼働分析の手法を網羅したサービスとなっています。

おわりに

本稿では文字数の関係でここまでとなります。お役立ち資料「ワークサンプリング(稼働分析)とその課題」では本稿には記載していないワークサンプリングの作業分類について解説しています。興味のある方は下記URLよりダウンロードして下さい。

(この記事は、2025年3月3日時点の状況をもとに書かれました。)

掲載記事・サービスに関するお問い合わせは

お問い合わせフォームよりご連絡ください

福井 康雅が書いた記事

-

ブログ / 1,227 views

-

ブログ / 1,206 views

-

ブログ / 1,401 views

IE手法(インダストリアル・エンジニアリング)における3つの作業測定方法について

IE手法(インダストリアル・エンジニアリング)における3つの作業測定方法について日本の多くの工場、物流倉庫で改善のために利用されているIE(インダストリアル・エンジニアリング)手法。IEの根本である「業務改善のためにモノと人と設備の動きを細…

この記事の関連タグ

関連する記事

-

-

ブログ / 93 views

貨物自動車のタイヤに関するの安全性確保 ~ 使用限度・道路面の事情を踏まえた点検や交換の実施 ~

貨物自動車のタイヤに関するの安全性確保 ~ 使用限度・道路面の事情を踏まえた点検や交換の実施 ~本稿では、故障や事故防止の観点から貨物自動車のタイヤにフォーカスし、タイヤ価格の状況、高速道路における貨物自動車の故障内容(部位)の実態、事業用自動車の日常点検…

-

ブログ / 870 views

物流効率化法対応として発・着荷主が取組むべきこと

物流効率化法対応として発・着荷主が取組むべきこと「改正物流効率化法」施行後は様々な事業者に物流の非効率性改善の努力義務等が課せられますが、その具体的内容や方向性が、関係省令や「合同会議とりまとめ」として公表さ…