【倉庫改善】倉庫の保管効率を高めるための3つのステップ

倉庫のムダなスペースを削減し保管効率を高めるためには、まず①理論的な倉庫スペースを算出し、次に②理論値と実態とのギャップを分析し、さらに③工夫によりムダなスペースを削減するという3ステップで進めていきます。

ムダでない保管の状態を直感的にイメージすることは、ある程度の倉庫業務経験がないと難しいかもしれません。理論的な倉庫スペースと実際の倉庫スペースを比較する手法は、倉庫業務の経験が少ない方でも簡単に行うことができます。具体的には、在庫データや入出荷データから、ある算出ロジックに基づき理論値を算出して、実態とのギャップからムダの発生エリアにあたりを付けるというやり方になります。

ポイント① 理論的な倉庫スペースを算出する!

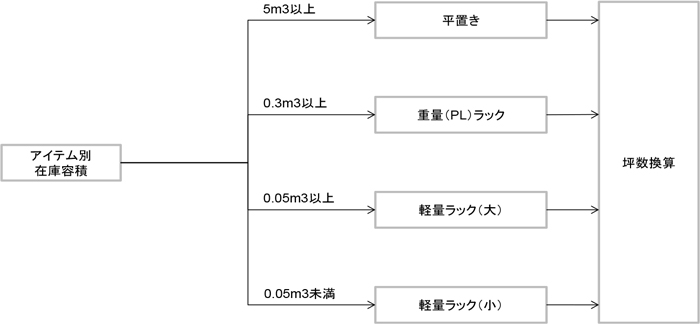

倉庫ではアイテム別の荷姿に応じて複数の保管形態があります。例えば、図表1のように、代表的な保管形態である、平置き、重量(パレット:PL)ラック、軽量ラック(間口大)軽量ラック(間口小)などに分類することができます。それぞれアイテム別の在庫容積がわかれば、理論的な保管形態が決まり、保管パレット数や間口数が決まります。これらが決まると、理論的に必要となるスペース(坪数)決まるという考え方です。

図表1.アイテム別の理論保管形態

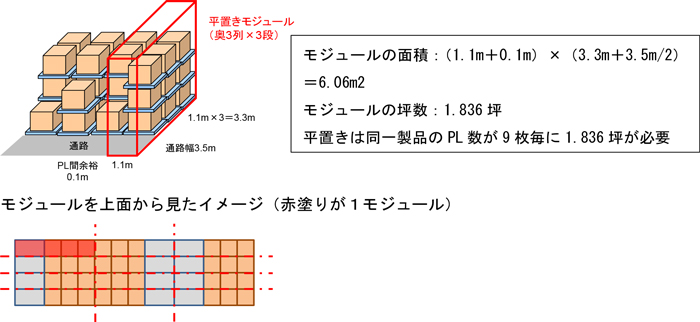

ここからは少し専門的になります。当社では、保管形態別のモジュールを使い計算を行います。モジュールとは簡易にスペース計算するための単位と考えて下さい。例えば、図表2のような3列×3段の平置きモジュールの場合、図表2の平置きモジュールが何個必要になるのかを考えます。製品の特性や物量により、5列×2段や2列×3段など平置きの列数と段数は自由に決めて問題ありません。

図表2.平置きモジュールの例

例えば、製品Aで20パレット(PL)の保管が必要ということであれば、1モジュールが9PLのため、このモジュールは20PL/9PL=2.2となります。モジュールに小数点は使えませんので切り上げて整数とし、実際には3個のモジュールが必要ということになります。つまり、1.836坪×3モジュール=5.508坪のスペースが必要となるわけです。

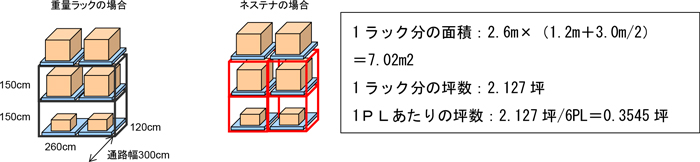

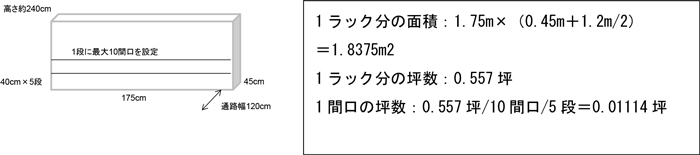

ここで注意が必要です。この平置きモジュールは通路幅を3.5mとしていますが、モジュール同士は向い合せになるため、1モジュールは1/2の通路幅として計算します。EXCELを使い検証したいエリアで保管している「アイテム別」に坪数を算出して合計します。実際には、パレット数が分からないことも多いので、その場合は1PL=1m3などのPL数への換算ルールを作って計算して下さい。これと同様に図表3の重量ラック(ネステナ)のモジュール、図表4の軽量ラックのモジュールも設定します。なお、ラックの場合は1間口を1モジュールとして設定します。

図表3.重量ラックモジュール(1PL分が1モジュール)

図表4.軽量ラック(1間口が1モジュール)

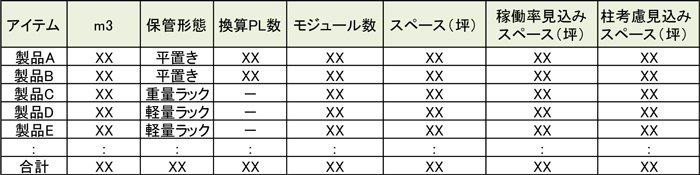

これらのモジュールの組み合わせにより、アイテム別に保管エリアで必要となるスペースの積み上げ計算を行います。この積み上げ計算は、あくまでもビッシリ詰まった「超理想形」の状態であるため、この数値に余裕を持たす作業を行います。通常、倉庫で間口がフル稼働するケースは少ないと思います。

そこで、実際の倉庫の間口稼働率(空いている間口の比率)を考慮します。例えば、間口の稼働率を80%とした場合は、算出された間口数を1.25倍(1/0.8=1.25)します。更に、柱による保管ロスの考慮として、柱と柱の周りのデッドスペースに相当する余裕として1.1倍します。(1.1倍の計算根拠は省略します)これらの計算式をEXCELで数式化して、図表5のような計算を行います。この結果が理論スペースということになります。

図表5.スペース計算

ポイント② 理論値と実態とのギャップを分析する!

理論スペースが算出できたら実際の倉庫で利用しているスペースと比較してみます。スペースのムダが生じている場合は、「実際スペース」>「理論スペース」となるはずです。このような場合は、何らかのムダな状態が生じている可能性が高いといえます。例えば、実際スペースが理論値を大きく上回るケースとして図表6の写真を見て下さい。本来は軽量ラックに保管すべき容積の小さいアイテムが、重量ラックに保管されています。奥行方向に多くのムダが生じていることが分かります。

これは極端な例ではありますが、アイテムの寸法とラックの奥行き寸法の不一致によるムダが発生している倉庫は結構あると思います。ムダを発生させずに保管効率を高めるためには、「アイテム毎に適切な保管形態を選択すること」、「ラックの購入や入れ替え時にきちんと寸法を見極めること」が大切となります。

同様に通路幅を大きくとり過ぎているために、ムダなスペースが発生しているケースがあります。例えば、1つの通路で20cm幅のムダが生じているだけでも、通路の長さが30mあり、それが6通路あるとすると、0.2m×30m×6/3.3m/坪 = 10.9坪のムダが生じることになります。坪単価が3,000円だとすると実に年間で39万円ものムダが発生していることになります。理論値と実態を客観的に比較することで、ムダなスペースの規模感を数値として捉えることができるようになります。

図表6.重量ラックへの小物保管

ポイント③ 工夫によりムダなスペースを削減する

ムダなスペースを削減するためにはどのような取り組みが考えられるでしょうか。最近よく見受けられるのが、上部の空間利用かもしれません。例えば、図表7のように重量ラック間の通路の上部は何もしなければただの空間ですが、重量ラック間に支柱を橋渡しすることで、2PL分の保管を生み出しています。まるで短いトンネルが連続しているかのようです。たかが2PLといえ、倉庫全体でみれば、ただの空間だったスペースから数十PL分の保管スペースを創出したといえます。

図表7.重量ラックの通路上部の空間活用

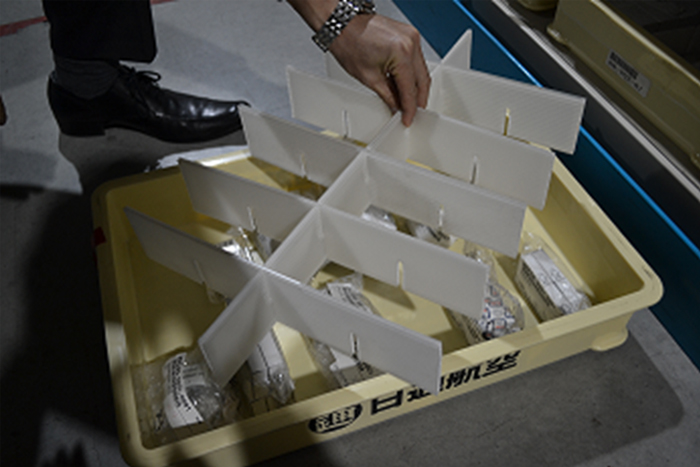

パーツセンターなどの細かい荷物を扱う倉庫においては、通常の軽量ラックでは間口内にムダが多く生じることがあります。そのため、図表8のようなトレーを内部で分割できる仕切り版を使い、保管スペースの細分化しています。この例では、最大24区画に分割できる仕切り版を使っていますが、仕切り自体ははさみで自由に切ることができるため、保管するアイテムの量や形状に応じて自由に分割することができます。アイテムの数量や形状に合わせて、ムダなスペースを簡単に圧縮できます。

図表8.トレー内の分割保管

同じような考え方で、図表9のように、ラックの間口を固定化するのではなく、マグネットとチェーンを使って幅を自由に変更できるようにすることで、ムダなスペースを削減することもできます。

図表9.チェーンを使った変動間口

まとめ

倉庫のムダなスペースを削減し保管効率を高めるためには、①理論的な倉庫スペースの算出、②理論値と実態とのギャップを分析、③工夫によりムダなスペースを削減、という3つのステップで進めていくことがご理解いただけたかと思います。

今回は、保管エリアに絞った内容としていますが、この手法を応用すると倉庫統合の効果算出も行うことが出来るようになります。例えば、「2つの倉庫を1つに統合したいがどれくらいのスペース削減になるの?」みたいな内容です。入出庫データを使うことで、保管エリアだけでなく、荷捌きスペースやトラックバースなども、論理的かつ簡易に計算することが可能です。まずは皆さんの倉庫でも理論と実態にどれだけのギャップが生じているのかを確認してみると改善のネタが見えてくるのではないでしょうか。

掲載記事・サービスに関するお問い合わせは

お問い合わせフォームよりご連絡ください

井上 浩志が書いた記事

-

ブログ / 1,359 views

失敗しない物流情報システム導入のポイント! (序章)

失敗しない物流情報システム導入のポイント! (序章)情報システムの開発や導入に関わるトラブルを回避するためにはポイントを押えた上流工程が欠かせません。特に上流工程といわれる要件定義と基本設計は、現状の正しい理解と…

-

ブログ / 9,671 views

トラック運賃のトレンドをいち早くキャッチしよう!【原価・実勢運賃編】

トラック運賃のトレンドをいち早くキャッチしよう!【原価・実勢運賃編】荷主企業や運送事業者は、運賃に影響を与える要因の動向をいち早く客観的に捉えることが求められます。双方の立ち位置における運賃変動への対応力の強化を目指したブログ、…

-

ブログ / 2,608 views

トラック運賃のトレンドをいち早くキャッチしよう!【労働力編】

トラック運賃のトレンドをいち早くキャッチしよう!【労働力編】ドライバー不足等から高騰が予想されるトラック運賃への対策は、避けて通ることができない課題です。荷主企業や運送事業者は、双方の立ち位置における対応力を強化するため…

この記事の関連タグ

関連する記事

-

ブログ / 646 views

-

ブログ / 701 views

理論在庫(適正在庫)算定のかんどころ

理論在庫(適正在庫)算定のかんどころ理論在庫(適正在庫)の算定について、巷の教科書的な資料を補足する視点で安全在庫を主体に語っています。巷の解説資料でも計算式自体はたくさん記載があるので、計算する…

-