倉庫の運営改善に役立つフレームワーク2選

倉庫を管理運営していると様々な課題に直面します。目の前の事象を闇雲に解決し始めるのでなく、先人によって研ぎ澄まされたフレームワークを存分に活用すると上手に問題解決を図ることができます。そのようなフレームワークとして、今回は「ロジックツリー」「ECRS(イーシーアールエス)」についてご説明いたします。

ロジックツリーとMECE(ミーシー)

ロジックツリーとは課題に対する解決策を導き出す場合や、結果に対して原因を掘り下げる際に活用するフレームワークです。漏れや重複が無く網羅的にツリーとして表現しますので、上司への報告や部下との共有に絶大な効果があります。今回は「Whyツリー」についてご説明します。

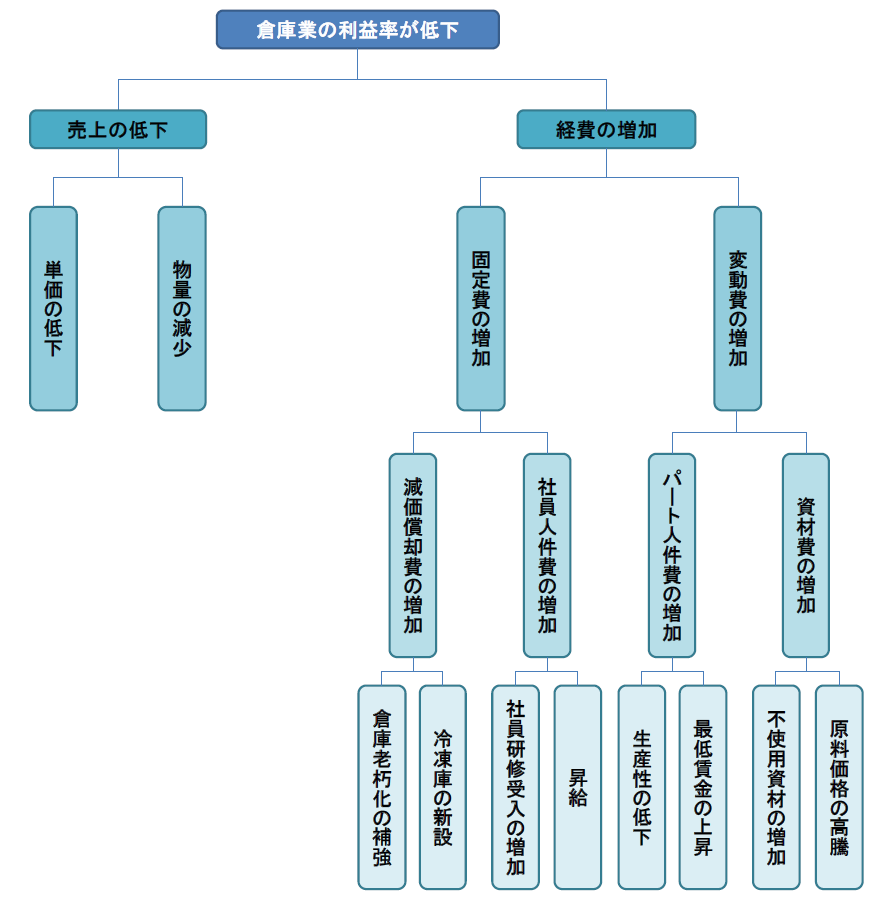

ロジックツリーを作成する際は、まず初めに課題や結論を示します。そして、その課題(結論)に付随する原因をツリーとして明確化します。例えばある倉庫の入出荷業務で利益率が低下した場合、課題(結論)は「入出荷業務の利益率低下」となります。これが第1階層にあたります。そして、何故第1階層となるのか、その原因(Why?)を第2階層としてツリー化します。さらに列挙した原因は何故なのかを考え、第3階層としてツリー化します。こうしてツリーを繋げることによって、根本原因を把握可能となります。

ここで重要になってくるのは各原因が漏れも重複も無く網羅的になっているかどうかとなります。そこでMECEを意識しましょう。MECEとはMutually Exclusive and Collectively Exhaustiveの略称で、モレもダブりもないことを指しております。例えば成人女性を分類する際、20代、30代、40代、50代、60代以上という分類だとMECEになっていると考えられます。しかし、これを経営者、従業員とするとどうでしょう。漏れがありますね。経営者でも従業員でもない、つまり働いていない人が漏れています。また、経営者でもあり従業員でもある人も存在するため、ダブりも発生しています。こういった分類にならないようツリーを構築しないと、各ツリーで論点が重複したり、論点自体が漏れていたりといった事象が発生してしまいます。

例として「入出荷業務の利益率低下」に関する原因究明型ロジックツリー(Whyツリー)の例を作成してみました。如何でしょう。MECEで分かり易いツリーになっていますでしょうか。怪しい部分もあるかと思います…。実践でも同じような状況になった際は、一人で悩まずに他のメンバーに相談しましょう。

ECRS(イーシーアールエス, イクルス)

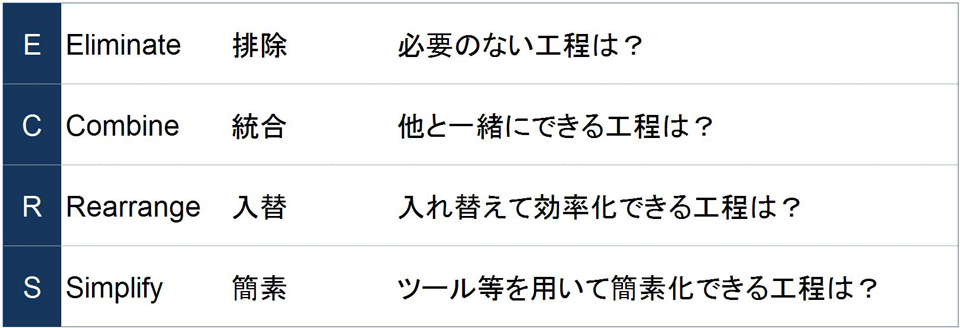

倉庫内作業は問題が無さそうに見えて、よく考えてみると生産性向上の種があちこちに転がっています。その種を摘み取る方法の一つとしてECRSをご紹介します。ECRSとは4つの単語の頭文字をとったものです。EはEliminate(排除)、CはCombine(統合)、RはRearrange(入れ替え)、SはSimplify(簡素化)です。Eが最も改善効果が高いと言われており、その後にC→R→Sと続きます。それぞれの意味を説明します。

Eliminate(排除):

ECRSの中で最初に検討するべき点と言われております。作業工程を無くせないか考えます。例えば入荷作業時に庫内管理ラベルを貼付している場合、商品のJANコードを活用すれば庫内管理ラベル自体を無くせないか、上下階の搬送が発生している荷主の荷物をレイアウト変更によって単階層化して無くせないか、入荷と出荷で同じデータを入力している場合、どちらか一方を無くせないか、別々に出票される納品書と送り状をまとめて出力することによって、突合作業を無くせないか等、その工程を排除できないかという視点で業務内容を見ていきます。

Combine(統合):

Eの後に検討すべき点で、現在別々の工程で行われている作業をまとめることによって時間短縮を図ります。例えば、別々に搬送しているA荷主とB荷主の商品をまとめて搬送できないか、別々に行っている商品数量確認とラベル貼付をまとめて行えないか等、複数の工程をまとめられないかを考えます。別の視点として、例えば今まで検品→梱包と流れていた工程を分離し、検品専属と梱包専属で同時並行させるというのもECRSの中ではCombineに当たります。

Rearrange(入れ替え):

作業工程の順番を入れ替えることによって効率の向上を目指します。作業入れ替えだけで効率が上がるのかと疑問に思われる方もしらっしゃるかもしれませんが、意外と効果的な場合があります。例えば、①一階でピッキング→(搬送)→②二階でピッキング→(搬送)→③一階で積込という倉庫を、①二階でピッキング→②一階でピッキング→③一階で積込と入れ替えることにより、無駄な搬送が無くなります。

Simplify(簡素化):

最後は簡単にできないかという点です。例えば毎朝Excelで人の手によって行っている入出荷データの集計加工業務を、Excel VBA(Visual Basic for Applications )やRPA(Robotic Process Automation)によって代替する等、ツールの使用で今の工程をもっと簡素にできないか考察します。

まとめ

如何でしたでしょうか。大きな課題が発生した時は慌てず、先人の残したフレームワークを存分に活用しましょう。何が原因になっているのかを整理するための手法の一つとしてMECEを意識したロジックツリーwhy型を、原因に対する改善点を模索する手法の一つとしてECRSをご紹介しました。今回ご紹介したもの以外にも倉庫改善に役立つ様々なフレームワークが存在します。

掲載記事・サービスに関するお問い合わせは

お問い合わせフォームよりご連絡ください

NX総研編集部が書いた記事

-

ブログ / 823 views

(物流2024年問題)ラストワンマイルデリバリー改革に向けたスモールスタート

(物流2024年問題)ラストワンマイルデリバリー改革に向けたスモールスタート「物流の2024年問題」を端に発し、政府、各物流関連団体などが連携した継続的な情報発信により露出も増え、物流事業者以外の企業、また、物流サービスのユーザーである…

-

ブログ / 933 views

スイス・ヌーシャテルの交通事情: 持続可能な交通システムと地域の取り組み

スイス・ヌーシャテルの交通事情: 持続可能な交通システムと地域の取り組みスイスは、持続可能な交通システムの開発において先駆的な国です。以下では、スイスの交通システム開発に関する状況を分析し、私が訪れたヌーシャテル市を事例に、その特徴…

-

ブログ / 1,907 views

この記事の関連タグ

関連する記事

-

ブログ / 787 views

物流効率化法対応として発・着荷主が取組むべきこと

物流効率化法対応として発・着荷主が取組むべきこと「改正物流効率化法」施行後は様々な事業者に物流の非効率性改善の努力義務等が課せられますが、その具体的内容や方向性が、関係省令や「合同会議とりまとめ」として公表さ…

-

-

ブログ / 520 views

アサーション:物流現場でも使えるコミュニケーションスキル

アサーション:物流現場でも使えるコミュニケーションスキル「アサーション」とは、「自分も相手も大切にする自己表現」で「自分の考え、欲求、気持ちを、率直に、その状況にあった適切な方法で伝えるスキル」です。 アサーションを…