製造業DX 作業内容をデジタル化! 「水すまし」の実態把握

はじめに

日本では2030年に15歳以上65歳未満の生産年齢人口比率が6割以下となり、労働需要に対する人手不足は644万人と予測されています。労働力の減少は2030年問題のひとつですが、あらゆる業界が将来の労働力の減少に向けて省人化・自動化へ舵を切って「DX」(デジタル・トランスフォーメーション)の促進に取り組んでいるのが現状です。

製造業におけるDXもロボットやAIの利用が進んでいますが、大型の自動化機械や最新ソフトウェアは導入コストが高くなるということで、どの部分から手をつければいいのかわからないと悩んでいる製造現場の責任者は多いのではないでしょうか?

できればスモールスタートでDXを始めたいというニーズが多いことから、まずは製造工程の作業内容(作業時間・歩数・位置情報)をデジタル化して業務改善に取り組んでいる工場が増えています。

一般的に製造現場では現場改善を実施する前に現状把握の目的で現場管理者がストップウォッチを持って作業時間を計測するワークサンプリングやビデオ撮影による作業解析が行われています。通信機器メーカーのA社では「セル生産方式」の自社工場で部材供給する「水すまし」と呼ばれる業務については、作業中の工場内移動が多いため、ワークサンプリングやビデオ撮影による作業解析が難しく、業務改善に取り組めていないという課題がありました。この「水すまし」の作業時間、歩数、位置情報をIoTツールでデジタル化し、課題を明確にして業務改善に取り組んだ事例を紹介します。

「セル生産方式」と「水すまし」について

製造業の方であればご存じの方は多いと思いますが、本記事を読まれている方は製造業以外の業界の方も多いと思いますので、はじめに「セル生産方式」と「水すまし」という言葉について説明します。

「セル生産方式」は少人数、もしくは1人だけで製品を完成させてしまう作業形態のことです。1990年代に日本で開発され、海外にも急速に広まった生産方式で、正式名称は「ワークセル生産方式」と言います。

通信機器会社A社がセル生産方式の前にやっていたライン生産方式は1913年のフォードの自動車工場が発祥とされています。作業者が直線状に並んでベルトコンベアから流れてくる製品を順番に組み立てていく生産方法です。作業者はたくさんいますが、ひとりの作業者は同じ場所で基本的にひとつだけの作業をします。少品種を大量生産する製品が向いているとされていて、作業が単純で覚えやすいのがメリットですが、ずっと同じ作業なのでモチベーションの維持が難しいというデメリットがあります。

図1:ライン生産方式はベルトコンベアを使った直線配置

(出典:ZhejiangJianggong Automation Website)

一方「セル生産方式」は少人数で一人が複数の作業をやり切るので、複数の場所を移動します。個人で作業を行なうため生産する量の調整がしやすく、ラインを止める必要がないため多品種を少数生産するのに向いています。L字型やU字型の狭いスペースでも生産できるメリットがありますが、作業者は複数の仕事をこなす必要があるためスキルが求められ、教育に時間がかかるというデメリットがあります。

図2:セル生産方式はL字やU字の配置

(出典:AmiaSystems Website)

続いて工場における「水すまし」の業務について説明します。先程「セル生産方式」では一人の人が移動しながら複数の業務をやり切ると話をしましたが、設備機械に投入する部品を部品倉庫まで取りに行って設備機械に投入する部材供給の仕事を専門とする人員を配置すると移動にかかる時間が削減できるため生産性を向上させることができます。

セル間を動き回る部材供給の人の動きが水面を素早く旋回して動き回る「水すまし」という昆虫の動きに似ていることから「水すまし」と呼ばれるようになりました。「水すまし」は2ミリぐらいの大きさの小さな昆虫で左右の複眼がそれぞれ水面を境に上下二つに分かれていて4つの目を持っていることから素早い動きができるという特徴を持っている昆虫です。

図3:水すまし

(出典:FIELD Edventures Website)

工場における「水すまし」の主な役割は3つです。メインの仕事である「部品の補充」と「段取り替え」。「段取り替え」は品種変更の準備作業です。品種が多いセル生産方式では複数のセルを掛け持ちしていて一般的にライン生産の5倍から20倍の頻度で品種変更をすると言われています。そして「設備機械のトラブル対応」です。トラブルが発生した際は設備補修の担当者に迅速に連絡します。部材の補充運搬業務以外にも様々業務を行なって各セルの作業を円滑に行えるようにサポートするのが「水すまし」の役割です。

「水すまし」の現状把握の3つの目的

セル生産方式の工場で通信機器を製造するA社では「水すまし」は移動が多いためどのような仕事をしているのかが把握しにくいという課題がありました。本来の業務である部材供給の作業はどれぐらいの時間比率なのか?トラブル対応でどれくらいの時間がかかっているのか?各セル間で水すましの業務にどのような違いが発生しているのか?そういった現状把握の課題を解決するために作業時間と歩数と位置情報をスマートフォンで同時に把握できる作業時間計測ツール「じょぶたん」を使うことを決めました。

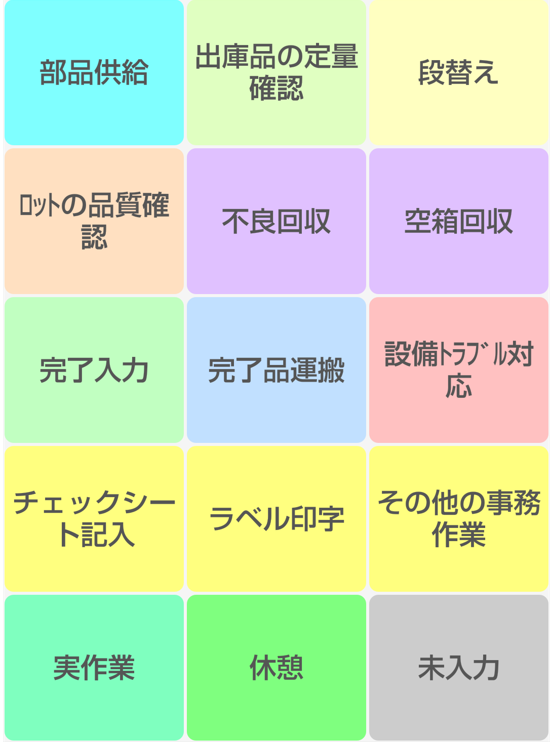

A社では3つのセルの部材供給をする3名の「水すまし」に対して2週間の計測を実施しました。位置情報を把握するためのビーコンは工場内に16個を設置。計測する作業項目は全部で38項目。スマートフォンの画面はセルごとに1画面で計3画面。下記はスマートフォンに表示される計測作業項目の画面です。

図4:スマートフォンの計測作業項目の画面

作業者はスマートフォンを腰に巻くウエストポーチの中に入れて、作業が切り替わるタイミングで次の作業項目のボタンを押します。1分単位の正確な作業データが取得できます。計測の目的は3つあります。

①水すましの各工程の作業時間・歩数・移動時間を計測して現状把握をする

②現状把握から課題を明確にして仮説を立てる

③仮説に基づいた改善策を検討する

ただ時間計測や歩数計測をするだけでは意味がありません。計測したデータを分析して課題を明確にして、その課題に対する改善策を検討して、それを実行するまでが一つのプロセスなので、上記3つの目的を計測前に作業者に説明して協力を頂きました。計測前に計測目的を明確にして作業者に伝えることは大変重要です。

時間計測結果から明らかになった課題と改善策

作業時間計測の結果からAセルとCセルの「出庫品の定量確認」という作業の時間が多いことが判明しました。

「出庫品の定量確認」というのは設備機械に部品を投入する前の部品の数の数え直し作業です。部材が余るとまた倉庫に戻しに行く必要があり、足りないと足りない分を倉庫に取りに行く必要があるために投入前に数の再確認をします。主体作業でなく付帯作業です。

時間をかけて行なう作業ではなく全体の作業時間の2%以下が想定時間でしたが、Aセルは全体の15%、Cセルは全体の20%を占めており、想定以上に時間をかけてやっていることが明らかになりました。

原因として「必要以上に丁寧にやりすぎている」あるいは「時間が余っている時にゆっくりやっている」という仮説を立てました。

「必要以上に丁寧にやりすぎている」という仮説に対して2つの改善策を検討しました。ひとつが「数え直しをする必要があるかどうかを出庫部品毎に見直す」、もうひとつが「確認作業が適切ではない可能性があるので、工数低減を検討する」というものです。

「時間が余っている時にゆっくりやっている」という仮説に対しては「時間制約のない作業を作って、時間が余った時はその作業をして手待ちが発生する時間を減らす」という形で改善することを検討してそれを実行しました。

歩数と位置情報から明らかになった課題と改善策

歩数計測の結果からセルAの水すましの歩数が他の2名と比べて突出して多いことがわかりました。セルAの水すましは1日に約11キロ歩いていて、一番少ないセルCの水すましの約2.5倍歩いていました。

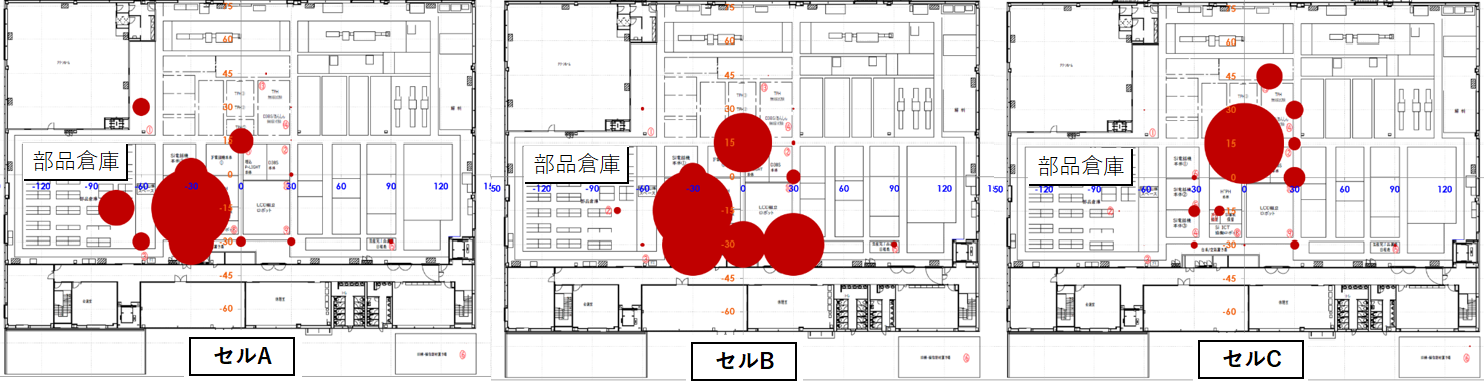

下記の図は位置情報の分析結果です。赤い丸はビーコンが設置された場所で滞留が多いとと大きな丸で表示されます。バブルチャートと言います。

図5:位置情報分析ツール

3名の「水すまし」の滞留状況を見たところ、セルAの水すましが3名の中で一番部品倉庫での滞留時間が長いことがわかりました。つまり部品倉庫に頻繁に出入りしているため運搬作業が多かったのです。セルAの水すましの歩数が多い要因も位置情報を確認することで明らかになりました。

またセルCの水すましは他の2名に比べて行動範囲が狭く、移動が少ないことも判明しました。歩数と作業時間から算出した歩行速度も他の2名よりかなり遅く、作業に余裕があるからゆっくり作業をしているのではないかという仮説を立てました。

この仮説に対しては「定期的に3名の水すましのジョブローテーションをして作業負荷を均一にする」ことで解決できると考えました。

おわりに

今回の計測を終えたA社の現場責任者のコメントです。

「部品の数え直し作業にこんなに時間をかけているとは想定していなかった。位置情報、作業時間、歩数の3つの計測結果は密接に関わっており、自分達の想定内のこともあったが、今回の計測で今まで把握できていなかった課題が明確になって、それぞれの課題に対して適切な改善策を考えることができた」

ワークサンプリングやビデオ撮影による作業解析は観察者・撮影者は計測期間・撮影期間の間ずっと計測作業・撮影作業に従事することになり、膨大な手間とコストがかかります。またワークサンプリング・ビデオ撮影では歩数や滞留状況の数値化はできません。

事例紹介をしたA社ではありませんが、ワークサンプリングによって生産性を算出していた製造業の会社がワークサンプリングよりも低コストで正確な生産性が算出できるということで「じょぶたん」を利用するケースが増えています。手書きの作業日報もストップウォッチも紙もビデオ撮影も不要で、低コストで作業内容がデジタル化できます。

改善.netという工場の業務改善に取り組む方々が参考にされているWebサイトの「ワークサンプリング法」の項目で「じょぶたん」が取り上げられました。

まだまだアナログな作業が多い製造現場でDXを取り入れて業務改善をしたいとお考えの方はWEBサイトよりオンライン会議システムによる無償デモの依頼ができますので、是非アクセスして下さい。

(この記事は、2022年2月24日時点の状況をもとに書かれました。)

掲載記事・サービスに関するお問い合わせは

お問い合わせフォームよりご連絡ください

福井 康雅が書いた記事

-

ブログ / 1,057 views

-

ブログ / 1,078 views

IE手法(インダストリアル・エンジニアリング)における3つの作業測定方法について

IE手法(インダストリアル・エンジニアリング)における3つの作業測定方法について日本の多くの工場、物流倉庫で改善のために利用されているIE(インダストリアル・エンジニアリング)手法。IEの根本である「業務改善のためにモノと人と設備の動きを細…

-

ブログ / 1,140 views

物流ドローンが変える未来 ~ドローンによる建設資材運搬の実証実験レポート~

物流ドローンが変える未来 ~ドローンによる建設資材運搬の実証実験レポート~物流ドローンが日常的に空を飛んでいる未来を少しでも早く実現するための実証実験は全国で活発に行われています。兵庫県姫路市で行われた「物流ドローンによる登山道整備の…

この記事の関連タグ

関連する記事

-

-

-

ブログ / 978 views

「カイゼン」ではAI産業革命を物流企業が生き残れないのはなぜか?

「カイゼン」ではAI産業革命を物流企業が生き残れないのはなぜか?物流業界がAI産業革命を迎える中、「カイゼン」だけでは生き残れません。イノベーションによる新技術の導入が求められる時代に、企業が競争力を維持するための鍵を解説し…