物流現場におけるAGV(無人搬送機)の導入が進行中!

国内外の物流機器の展示会では昨今のIoT、自動化の流れを受けてAGV(Automated Guided Vehicle:無人搬送車)について数えきれないほどのブースが出展されており、中には実績のある機器も出てきています。アプリケーションにより重量品向け、Eコマース向け、工場内物流向け、製造ライン向けなど様々なモデルがありますが、今回は物流現場向けの製品のいくつかをピックアップしてそれぞれの特性を説明いたします。

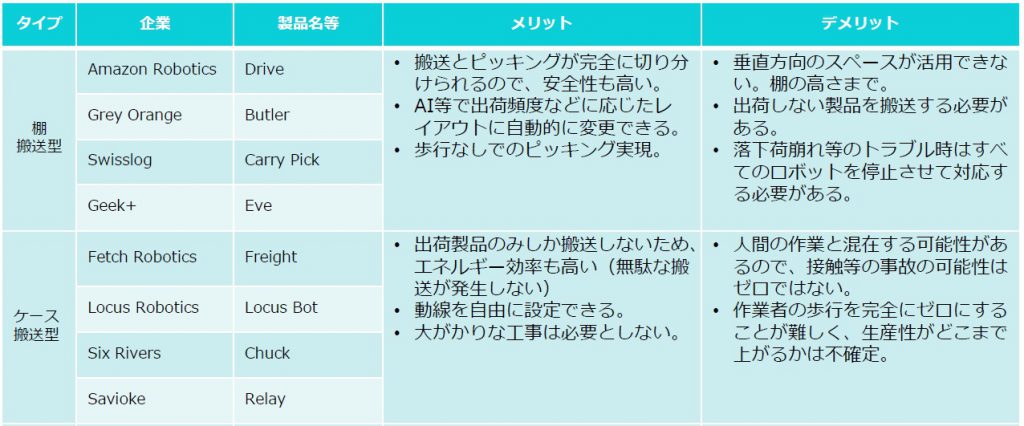

AGVは棚搬送型とケース搬送型の2つに分類される

AGVは棚搬送型とケース搬送型という大きな2つのカテゴリーに分類されます。棚搬送型は棚を持ち上げて棚全体がやってくるもので、アマゾン・ロボティクス社のDrive、グレイ・オレンジ社のButler(バトラー)などがあります。ケース搬送型というのは棚全体を持ってくるのではなくてケースのところまで行ってケースだけ降ろすタイプでFetch(フェッチ)やLocus(ローカス)などの製品があります。

それぞれのタイプがどんな製品、どれくらいのSKU、どのような倉庫レイアウトの時にフィットするのかというのはまだオープンなデータがなく、実際にいろんな企業がテストをしている段階です。しかし棚搬送型は7メートルの高さの倉庫なのに2メートルの高さしか使えないとか、ケース搬送型だと人間のいる場所で搬送するので人間とぶつかるリスクがあるといったデメリットも存在します。下記の表はそれぞれのタイプのメリットとデメリットをまとめたものです。

GLEY ORANGE

引用元:https://www.greyorange.com/

グレイ・オレンジ社のButler(バトラー)は単に棚を運んでくるだけではなくて、頻繁にピックする棚は近くに置いて、たまにしかピックしない棚を奥に置くなどの学習機能を持った棚搬送型の製品です。心臓部にAI(人工知能)を持っており、どの商品とどの商品が合わせて出荷されるかを学習して次回の棚入れ時には同じ棚を割り付けて搬送頻度を最小化します。また作業者のエラーデータを分析してミスピックが多い製品同士はあえて別の棚付けをするなどエラー発生要素の削減も実現しています。

Geek+

北京に本拠地を持つギーク・プラス社が開発したEVEは中国最大のIT会社アリババグループが運営するECモール「天猫(Tmall)」のフルフィルメントセンター(FC)に導入され、他にも多くの稼働実績があります。こちらも棚搬送型でピックポイントまで棚を持ってきてくれるので、ピッカーの人は場所を動く必要はありません。省エネ設計により30分の充電で10時間稼働が可能とのことです。AIを持っていますが、中国製で価格が安く、投資した金額の回収が早いというメリットがあります。

LOCUS ROBOTICS

引用元:https://www.locusrobotics.com/

ローカス・ロボティクス社はアメリカのベンチャー企業です。こちらはケース搬送型の製品で、上部に箱(最大積載重量は45kg)を載せた搬送機が自律走行してピッカーよりも先に棚に到着して、これをピックして下さいという表示が出るので、ピッカーがその商品をピックして箱の中に入れてボタンを押すと、次の棚に行くか梱包場のところまで行くというものです。ラックや商品カートンケースに付した二次元シンボルを読み取って位置を認識し停止します。軽量で込み合う環境でも、人の間を縫ってすばやく稼動。ピッカーは一定の担当エリア内のみで作業を行ない、長距離だった歩行を短縮する仕組みです。

6 RIVER SYSTEMS

シックス・リバー・システムズ社はアマゾン・ロボティクス社に買収されたKiva Systems社の出身者を中心に設立された会社です。ケース搬送型の製品CHUCK(チャック)のピッキングエリアのラック通路を走行してピッカーを次にピックすべき商品棚の前まで誘導するという仕組みは先程紹介したローカスの製品と同じですが、積載重量は80kgと多く、ピッカーの作業実績を時間・ロケーション・動線と合わせてデジタルデータとして蓄積・分析することで「現場の見える化」をする機能も持っています。ロボット8台とソフトウェア、メンテナンスサービスまでパックしたスターターキットは20万ドルで提供。投資回収は0.9年とのことです。

おわりに

冒頭で申し上げた通り、どのような場合にどのAGVがフィットするのかというのはまだオープンなデータがなく、いろんな企業がテストをしている段階です。ケース搬送型は人とロボットが混在して働いてピッカーの歩く歩数は以前より減りますが、ある程度の地域はピッカーがピックして回らなければいけない、棚搬送型ではピッカーは歩く必要はありませんが、高さのある倉庫では保管効率が下がる、商品の落下などのトラブルがあった際はすべての機械を止める必要があるなど、それぞれプラスマイナスがあります。

現在はそのような状況ですが、そのうちにこの製品でこれぐらいのSKUならこのシステムがベストだという形が出来て、勝ち組が出てくることも予想されます。今回紹介したAGVの利用現場では15名のピッカーを4名まで削減できたという事例(11名の人員削減)もありましたので、人手不足という課題を抱える物流業界で今後こういった省人化を実現する機械の導入が進むことは確実です。物流事業者にとってはどういったAGVが自社の倉庫に適しているのかという見極めと早く投資を始めて早く回収という経営判断が必要になると思われます。

掲載記事・サービスに関するお問い合わせは

お問い合わせフォームよりご連絡ください

福井 康雅が書いた記事

-

ブログ / 1,198 views

-

ブログ / 1,196 views

-

ブログ / 1,378 views

IE手法(インダストリアル・エンジニアリング)における3つの作業測定方法について

IE手法(インダストリアル・エンジニアリング)における3つの作業測定方法について日本の多くの工場、物流倉庫で改善のために利用されているIE(インダストリアル・エンジニアリング)手法。IEの根本である「業務改善のためにモノと人と設備の動きを細…

この記事の関連タグ

関連する記事

-

ブログ / 514 views

アサーション:物流現場でも使えるコミュニケーションスキル

アサーション:物流現場でも使えるコミュニケーションスキル「アサーション」とは、「自分も相手も大切にする自己表現」で「自分の考え、欲求、気持ちを、率直に、その状況にあった適切な方法で伝えるスキル」です。 アサーションを…

-

ブログ / 1,446 views

物流案件を進める上で必要なプロジェクト・マネジメント スキル

物流案件を進める上で必要なプロジェクト・マネジメント スキルプロジェクト・マネジメントに有効なスキルツール、主には①プロジェクト憲章、②コミュニケーション計画、③WBS(Work Breakdown Structure)…

-

ブログ / 1,126 views