事例7ピッキング方式の見直しによる物流効率化

お客様の概要と課題

お客様の概要

- お客様はコンピューターメーカー(パーツセンター)

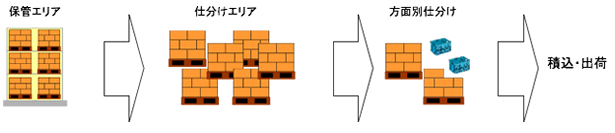

- 大口顧客への配送が多く、トータルピッキングを採用している

課題

- 出荷時に仕分けスペースが商品で溢れてしまい、方面別仕分け作業に多大な労力(人、時間)を費やしている

- 多くの人を投入しているにも関わらず、作業指示待ちで待機している作業員がいる

分析事項と

明らかになった問題点

分析事項

- 仕向地別出荷数量分析(箱、Piece、パレットなどの単位別)

- 顧客別配送日数および出荷数量のABC分析

- 仕分け作業場所レイアウトの検証

問題点

- 大口顧客への一括(パレット、箱単位)配送以外に、Piece単位での出荷が全体の20%を占めていた

- 仕分けスペースでPiece単位の製品をピッキングしているため、商品探しに時間が掛っている

- 仕分けスペースで箱から必要なPiece数を抜き出すため、歯欠けの箱を誤って出荷してしまうことがある

改善策と成果

改善案

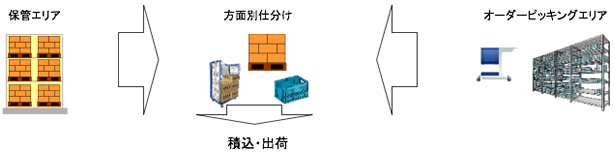

- Piece単位出荷作業をトータルピッキングからオーダーピッキングに変更することをご提案

- ピッキング方式の変更に伴い、保管レイアウトの一部に中量棚を設置

- 仕分けエリアでの商品探しを極力減らすことで作業時間を短縮

成果

- 物流トータルコスト 約10%の削減

- 仕分け作業効率を向上させることで、パート・アルバイトの人員数を削減、誤出荷の低減

サプライチェーン最適化事例

物流センター内改善事例

輸配送ネットワーク改善事例

セミナー情報